يخضع اختبار العملية هذا في ظل ظروف الإنتاج الحالية ، على عمود الكامات الذي يبلغ نصف قطر دائرة قاعدته R80mm ، باستخدام مستشعر التنميط ، على KGPS-250kW مصدر طاقة متوسط التردد و KQCJC-1500 أداة آلة تصلب CNC من إنتاج شركتنا. يتم تقوية ملامح الكامة الخاصة بقسم عمود الكامات لحقن الوقود وأقسام عمود الكامات الخاصة بسحب الوقود والعادم. من خلال تحسين المستشعر والتحكم في العملية ، فإن مشاكل عمق الطبقة المتصلبة (عمق الطبقة العليا من المصعد عميق جدًا ، وعمق طبقة الدائرة الأساسية ضحل جدًا) ، والمنطقة اللينة في يتم حل منطقة الانتقال ، والسخونة الزائدة والتصدع في الجزء العلوي من المصعد.

1. المتطلبات الفنية لقطع الغيار

(1) التركيب الكيميائي مادة أجزاء عمود الحدبات هي 50CrMo4 (الدرجة الألمانية 1.7228) ، ويرد تركيبها الكيميائي في الجدول 1.

| الجدول 1: التركيب الكيميائي لصلب 50CrMo4 (جزء كتلة)٪ | ||||||||

|---|---|---|---|---|---|---|---|---|

| العنصر | C | Si | Mn | Cr | Mo | P | S | Fe |

| القيمة المقاسة | 0.52 | 0.12 | 0.65 | 1.1 | 0.20 | 0.01 | 0.012 | فائض |

| معيار DIN 10083 | 0.46 ~ 0.54 | ≤ 0.40 | 0.50 ~ 0.80 | 0.90 ~ 1.20 | 0.15 ~ 0.30 | ≤ 0.035 | ≤ 0.035 | فائض |

(2) المتطلبات الفنية لتبريد عمود الكامات. عمق الطبقة المتصلبة في ملف تعريف الكامة هو 5.5-8.5 مم ، وصلابة السطح 60-64HRC.

2. وصف المشكلة والحلول

يختلف عمق الطبقة المتصلبة وصلابة السطح للتصلب التعريفي مساحة وحدة التردد ، والشكل ، وحجم المحرِّض ، والمواد ، والشكل ، وحجم الأجزاء المعالجة ، وهيكل المصفوفة قبل المعالجة ، وطريقة التسخين ، ووقت التسخين ، والمبرد العوامل الرئيسية مثل نوع وطريقة التبريد تختلف.

عادة ، عندما يكون سطح عمود الحدبات تصلب الحث، عمق الطبقة المتصلبة عند طرف شحمة الكاميرا عميق جدًا ، وعمق الطبقة المتصلبة عند الدائرة الأساسية للكاميرا ضحل ؛ مشاكل الجودة مثل التوحيد والتبريد. تحقيقا لهذه الغاية ، نتخذ التدابير التالية لحل المشاكل المحتملة المذكورة أعلاه.

- تحسين هيكل المحرِّض

يتضمن هيكل المستشعر بشكل أساسي القطر الداخلي للدائرة الفعالة للمستشعر (تحديد الفجوة مع قطعة العمل) والارتفاع وزاوية الرش.

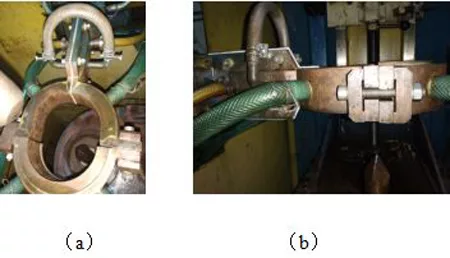

وفقًا لشكل الجزء ، تكلف شركتنا شركة تصنيع أجهزة استشعار احترافية بعمل مستشعر تحديد ملامح خاص ، خاصة لزيادة ارتفاع جانبي الدائرة الأساسية للمستشعر بحوالي 4 مم ؛ للتأكد من أن الفجوة بين الدائرة الفعالة والجزء 5-6 مم (انظر الشكل 1). من خلال التصميم المحسّن للفجوة الداخلية وارتفاع المحرِّض ، تم تحسين توحيد التسخين للمحث ، وضمان عمق الطبقة المتصلبة بشكل فعال.

الشكل 1 الشكل XNUMX هيكل محث

- اختيار المعلمة الكهربائية

يعتمد اختيار تردد مصدر طاقة تسخين عمود الحدبات بشكل أساسي على الشكل الهندسي للكاميرا وعمق طبقة التسخين. في التسخين التعريفي ، بمجرد تسخين السطح ، تنتقل الحرارة بسرعة من السطح إلى الجزء الداخلي من قطعة العمل. يتم تحديد العمق الفعلي للتدفئة من خلال وقت التسخين وكثافة الواط والتردد. يرتبط العمق الذي يخترقه التيار إلى سطح قطعة العمل بشكل أساسي بتردد التيار.

بالاقتران مع الظروف الفعلية لمعدات الاختبار ، نظرًا لعمق الطبقة المتصلبة ، يتم تنفيذ التسخين التعريفي عن طريق التوصيل. وفقًا للمتطلبات الفنية للأجزاء ، والعلاقة بين عمق طبقة التسخين وتردد الجهاز المستخدم ، يتم تحديد التردد من 4.5 إلى 5.5 كيلو هرتز. وفقًا للشكل الهيكلي لقطعة العمل ، تبلغ نسبة تحويل المحول في نهاية خرج مصدر الطاقة 14: 1. بعد تحسين العملية ، يكون جهد التردد المتوسط 550-600 فولت ، جهد التيار المستمر هو 475-500 فولت ، تيار التيار المستمر هو 220-240 أمبير ، والطاقة 90-100 كيلو واط. الجهد والتيار المستخدمان في العملية الأصلية مرتفعان نسبيًا ، مما يؤدي إلى ارتفاع درجة الحرارة المحلية وحتى تكسير بعض الأجزاء.

- التحكم في عملية التبريد

(1) موضع التسخين نظرًا لأن تسخين وتبريد عمود الكامات يجب أن يتحكم بدقة في موضع التسخين ، فإن متطلبات الثقوب المركزية في كلا طرفي قطعة العمل أثناء المعالجة تكون عالية نسبيًا. إذا لم يتم توحيد شكل وعمق الثقب العلوي ، فسيؤثر ذلك بشكل مباشر على موضع تسخين الحث ويؤثر على جودة التبريد.

(2) عندما يتم إخماد الفجوة بين المحرِّض وقطعة العمل ، يتم وضع الكامة عموديًا. نقوم بتحسين ارتفاع كلا جانبي الدائرة الأساسية للمحث بمقدار 4 مم وتحسين الفجوات المحورية والشعاعية بين الحلقة الفعالة للمحث والجزء. تحكم معقول. يتم ضبط الفجوة بين المستشعر وطرف الكاميرا من 7.5 مم الأصلي إلى 10 مم ، ويتم ضبط الفجوة بين المستشعر وجزء رفع الكامة من 6 مم الأصلي إلى 4.5 مم ، ويتم ضبط الفجوة بين دائرة قاعدة كاميرا المستشعر من 7.5 مم الأصلي إلى 5 مم بحيث تميل درجة حرارة تسخين الكامة إلى أن تكون موحدة ، ويتم تجنب الاختلاف الكبير بشكل مفرط في عمق الطبقة المتصلبة ومشاكل جودة الحزام الناعم في منطقة الانتقال.

(3) تبريد متوسط إذا لم يتم التحكم بشكل صحيح في التركيز ودرجة الحرارة ووقت التبريد وزاوية الرش وضغط الرش لوسيط التبريد ، فمن السهل أن تتسبب في عيوب الجودة مثل التبريد ، وتكسير الأجزاء ، والأحزمة الناعمة ، وتقشير الحواف والزوايا. من خلال الاختبارات ، نستخدم وسيط التبريد القابل للذوبان في الماء AQ251 بتركيز 10٪ إلى 12٪ ، ودرجة حرارة التشغيل من 20 إلى 30 درجة مئوية ، وضغط الرش 1.2 ميجا باسكال ، مما يقضي بشكل فعال على العيوب المذكورة أعلاه.

3. عملية التحقق

- فحص عمق الطبقة المتصلدة

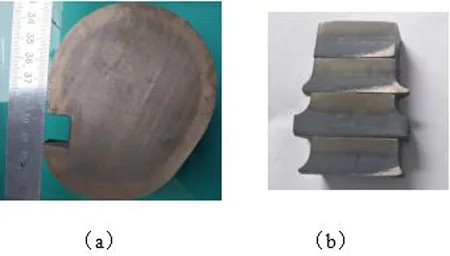

قم بقطع الأسلاك على عمود الكامات بعد ذلك تصلب التعريفي على طول المقطع العرضي لملف الكامة ، ونفذ القطع المحوري وفقًا لفص الكامة ، والرفع ، ودائرة القاعدة ، والسقوط وأجزاء أخرى ، وطحن الطبقة المتأثرة بقطع السلك ، ثم قم بالمرور من خلال 3٪ إلى 5٪ حمض النيتريك تآكل الكحول ، يظهر الشكل الجانبي للطبقة المقواة بالحث في الشكل 2 ، ويظهر عمق الطبقة المتصلبة (طريقة الصلابة) واختبار صلابة السطح في الجدول 2. عمق الطبقة الصلبة لعمود الكامات بعد التبريد يلتقي مع متطلبات العملية ، عمق الطبقة موحد ولا يوجد حزام ناعم.

الشكل 2 قسم عمود الحدبات بعد تصلب الحث

| الجدول 2: عمق الطبقة المتصلدة وصلابة السطح | |||||

|---|---|---|---|---|---|

| عنصر قياس | متطلبات تقنية | نصائح عمود الحدبات | مصعد | دائرة القاعدة | قطرة |

| عمق العلبة / مم | 5.5 ~ 8.5 | 7.0 ~ 7.9 | 6.8 | 6.6 | 6.5 ~ 6.7 |

| صلابة السطح | 60 ~ 64 | 60.5 ~ 64 | 60.5 ~ 63.5 | 61.5 ~ 63 | 61 ~ 63.5 |

- تقسية درجات الحرارة المنخفضة وفحص الجسيمات المغناطيسية

بعد التصلب بالحث ، قم بإجراء أول تلطيف بدرجة حرارة منخفضة في غضون ساعة واحدة ثم قم بإجراء عملية تلطيف ثانية بعد التبريد لدرجة حرارة الغرفة. عمليتا التقسية بدرجات الحرارة المنخفضة هما 1 ℃ × 140h ، وتبريد الهواء ؛ تقسية درجات الحرارة المنخفضة لتقليل إجهاد التبريد ومنع التشقق. لم يتم العثور على أي ارتفاع في درجة الحرارة أو تشقق في الحواف والزوايا في عمود الكامات المخمد ، ولم يتم العثور على علامات مغناطيسية للعيوب بعد فحص الجسيمات المغناطيسية.

تظهر النتائج أنه من خلال تحسين عملية التبريد ، يتم حل مشاكل الجودة في تصلب الحث بالتردد المتوسط لعمود الكامات بشكل أساسي.

4. الخلاصة

(1) من خلال تحسين هيكل المستشعر والتحكم الدقيق في موضع التسخين ، يمكن زيادة درجة حرارة التبريد وعمق الطبقة المتصلبة في دائرة القاعدة ، بينما يمكن زيادة درجة حرارة التبريد وعمق الطبقة المتصلبة عند الطرف يمكن تقليل الحدبة ، مما يضمن بشكل فعال عمق الطبقة المتصلب.

(2) من خلال التحكم بشكل معقول في الفجوات المحورية والشعاعية بين الدائرة الفعالة للمحث والأجزاء ، تميل درجة حرارة تسخين الكامة إلى أن تكون موحدة ، ودرجة حرارة القاعدة الناتجة عن اختلاف درجة الحرارة المفرط بين أعلى المصعد و يتم تجنب الدائرة الأساسية.اختلاف العمق بين الدائرة وجزء رفع الكامة كبير جدًا وجودة الحزام الناعم في منطقة الانتقال.

(3) من خلال التحكم الفعال في التركيز ودرجة الحرارة ووقت التبريد وضغط الرش لوسط التبريد ، يتم تقليل عيوب الجودة مثل تشقق التبريد ، والأشرطة الناعمة ، وتقشير الحواف وزوايا الأجزاء.