في الوقت الحاضر ، هناك العديد من أنواع الأجزاء المروية المحززة ، مثل أخاديد فتح عمود الكامات ، والمبيت التفاضلية ، وما إلى ذلك. ومع ذلك ، لم يتم ضمان جودة التبريد للأجزاء المحززة ، كما أن عملية التبريد صعبة للغاية. في هذا الورق ، يتم تحسين محث التبريد من نوع الأخدود في شكل واحد واثنين ، ويتم تعديله في عملية تصحيح الأخطاء ، بحيث يكون تأثير التبريد مثاليًا ويلبي متطلبات أجزاء الأخدود المختلفة.

1. مناقشة حول محاثات التبريد للأجزاء المحززة

(1) حالة محاثات التبريد المحزز

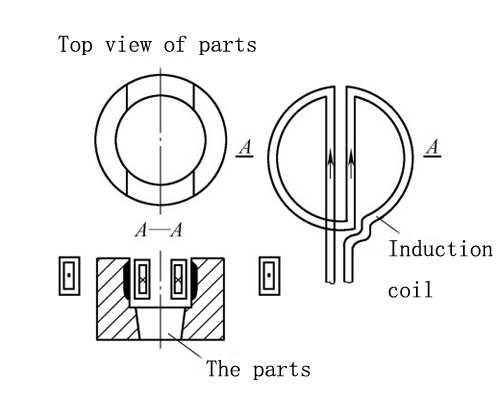

يتم تسخين الجانب الداخلي لفتحة الجزء ، خاصةً عندما يكون عرض الجانب الداخلي صغيرًا ، يصعب تصميم المحرِّض. يستخدم المحرِّض في الشكل 1 مبدأ تأثير القرب لتسخين السطح الداخلي بكفاءة عالية. الجزء النشط من المحرِّض عبارة عن أنبوبين موصلين في المنتصف. نظرًا لأن الاتجاهات الحالية للأنبوبين في نفس الاتجاه في أي وقت ، فإن التيار الموجود على الأنبوب الموصّل يتم ضغطه إلى الخارج. على الرغم من عدم إضافة مغناطيس إلى الأنبوبين الموصلين ، إلا أنهما يتمتعان بكفاءة تسخين عالية جدًا.

الشكل 1 مصنعة تسخين بسلكين داخل الفتحة

(2) تصميم محث التبريد بفتحة فتح صغيرة

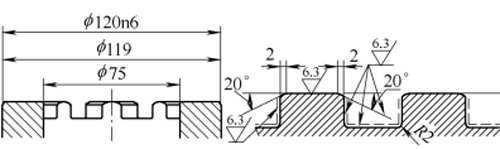

نظرًا لأن عرض الفتحة يبلغ 9 مم ، يتم استخدام أنبوبين موصلين لصنع المحرِّض ، والأنابيب النحاسية المستخدمة صغيرة جدًا ، والتصنيع صعب ، وعمر المحث قصير جدًا. لذلك ، تم تحسينه ، ويتم استخدام أنبوب نحاسي واحد للتدفئة ، ويتم استخدام تأثير القرب للتسخين التعريفي للتدفئة (انظر الشكل 2).

الشكل 2 الهيكل الصناعي المحسن

2. تطبيق مغو التبريد الأخدود

بعد ذلك ، تم إجراء اختبارات التبريد باستخدام أخاديد عمود الكامات وأخاديد الفتح للصندوق التفاضلي على التوالي.

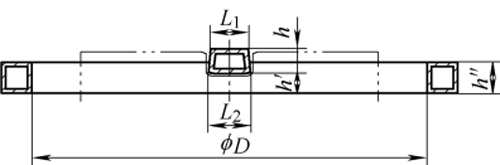

(1) اختبار عملية التبريد لأخدود عمود الكامات المفتوح

تم تفويض شركتنا من قبل الشركة المصنعة لعمود الكامات لإخماد الأخدود المفتوح لعمود الكامات. عرض الأخدود المفتوح 9.3 مم والعمق 9 مم وتشوه عرض الأخدود أقل من أو يساوي 0.1 مم (انظر الشكل 3).

تين. 3 المتطلبات الفنية لفتحات عمود الحدبات

يتم تسخين جزء التسخين للمحث أولاً بواسطة أنبوب نحاسي مستطيل الشكل (انظر الشكل 4) ، اضبط الفجوة بين سطح التسخين والسطح السفلي لفتحة الفتح ، واستخدم تردد 50 كيلو وات ، 30 كيلو هرتز للتبريد ، والتبريد المساحة حوالي 4 مم فقط ، وهي بعيدة عن تلبية المتطلبات الفنية. يحتاج هيكل المحرِّض إلى التحسين.

الشكل 4 تبريد كتلة عينة من أنبوب نحاسي مع سطح تسخين فعال للمقطع المستطيل (30 كيلو هرتز)

يستخدم جزء التسخين للمحث أنبوبًا نحاسيًا شبه منحرف (انظر الشكل 5) ، ويضبط الفجوة بين سطح التسخين والسطح السفلي لفتحة الفتح ، ويستخدم 30 كيلو هرتز ، وتردد 50 كيلو وات للتبريد ، وتبلغ مساحة التبريد 8 مم فقط ، لا يزال لا يفي بمتطلبات 9 مم ، ولكنه يقترب جدًا من المتطلبات الفنية ، فمن الضروري ضبط معلمات العملية في هذا الوقت.

الشكل 5 كتلة عينة التبريد لأنبوب نحاسي مع سطح تسخين فعال بقسم شبه منحرف (30 كيلو هرتز

حاول استخدام أنبوب نحاسي شبه منحرف المقطع العرضي لجزء التسخين من المحث ، واضبط الفجوة بين سطح التسخين والسطح السفلي للأخدود المفتوح ، واستخدم تردد 5.8 كيلو هرتز ، وتسخين قصير المدة 90 كيلو وات للتبريد ، والعمق و صلابة الطبقة المتصلبة على جانبي الأخدود المفتوح بالكامل تفي بالمتطلبات الفنية ، الفتحة توجد أيضًا طبقة صلبة على السطح السفلي للأخدود وعند الزوايا اليمنى (انظر الشكل 6) ، والتشوه صغير أيضًا ( انظر الجدول المرفق) ، والعميل راضٍ جدًا.

الشكل 6. مقطع شبه منحرف عينة إخماد لأنبوب نحاسي لسطح التسخين الفعال (5.8 كيلو هرتز)

(2) اختبار العملية لفتحة فتح العلبة التفاضلية

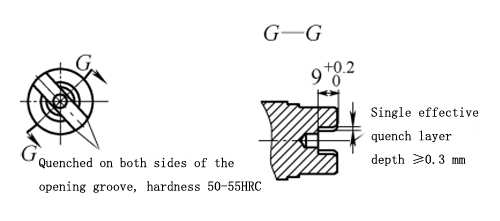

تم تكليف شركتنا من قبل شركة تصنيع سيارات لإخماد أخدود التوصيل في العلبة التفاضلية (انظر الشكل 7). عرض الأخدود 18.5 مم والعمق 9 مم. يتم توزيع 8 أخاديد بالتساوي على 120 و Φ75 الحلقات. المطلب الفني هو التطريق بعد المعالجة بالتبريد والتلطيف 90 ~ 230HBW ، جزء الخط المنقط مقوى بالحث ، صلابة السطح 53 59HRC ، Ds = 2 3mm.

الشكل 7 المتطلبات الفنية لفتحة فتح العلبة التفاضلية

نظرًا لأن تأثير التبريد لمحث المقطع العرضي شبه المنحرف مثالي في المقدمة ، يتم استخدام بنية المحرِّض هذه أيضًا في الاختبارات اللاحقة. استخدم 5.8 كيلو هرتز ، 98 كيلو واط للتسخين والتبريد ، الفجوة بين المحرِّض والسطح السفلي للخزان 0.5 ~ 1 مم ، والتسخين لـ 5.2 ثانية (ملاحظة: أضف نظام تبريد إضافي لمنع التقسية بالقرب من منطقة التبريد في الخزان المفتوح). تأكد من عدم وجود طبقة صلبة في شرائح R2mm (انظر الشكل 8). يجب تصحيح موضع المستشعر ومعلمات العملية.

الشكل 8 أول عينة مروية للحالة التفاضلية

وفقًا للاختبار أعلاه ، يتم إجراء التصحيحات التالية: زيادة فجوة الحافة السفلية إلى 1 ~ 1.5 مم ، واستخدام 5.8 كيلو هرتز ، و 98 كيلو واط للتسخين والتبريد ، وتمديد وقت التسخين إلى 6.5 ثانية للتسخين والتبريد (ملاحظة: أضف نظام تبريد إضافي لمنع منطقة التبريد من أن تكون مجاورة للفتحة المفتوحة). نتائج الاختبار: صلابة السطح على جانبي الأخدود 55-56HRC ، Ds = 2mm ؛ صلابة السطح عند R2mm 55HRC ، Ds = 1.5mm ؛ صلابة السطح لسطح قاع الأخدود هي 56HRC ، Ds = 3 مم (انظر الشكل 9). نتائج الاختبار تلبي المتطلبات الفنية.

الشكل 9 عينة التبريد الثانية للحالة التفاضلية

3. اختتام

النقاط الرئيسية لأجزاء أخدود التبريد هي كما يلي: هيكل الحث وهيكل سطح التسخين الفعال ، الفجوة بين الحث وجزء التبريد ، ومطابقة معلمات عملية التبريد (التردد ، الطاقة ، وقت التسخين ، إلخ. .) ، ونظام التبريد المضاد للتقسية بالقرب من منطقة التبريد.

بالإضافة إلى ذلك ، فإن الفجوة لها تأثير واضح جدًا على عمق الطبقة المتصلبة لهذه الأجزاء ، ومن الصعب التأكد من أن الفجوة بين جانبي المستشعر وجانب فتحة الفتح هي نفسها تمامًا ، والتي يجعل عمق وشكل الطبقة المتصلبة على كلا الجانبين غير متماثلين ، لذلك يبدو أن دقة أداة تحديد المواقع عالية جدًا. مهم.

الوسوم (تاج):تصلب القضية, للبيع, التعريفي تصلب مكونات السيارات, تصلب الحث قطع غيار السيارات, الحدب تصلب التعريفي, المفاصل التعريفي تصلب السيرة الذاتية, تصلب الحث CVJ, الحالات التفاضلية تصلب التعريفي, أخاديد تصلب الحث, تصلب الحث LJ الخارجي, الحث تصلب الجهاز, أداة آلة تصلب التعريفي, عملية تصلب الحث, خدمة تصلب التعريفي, حلول تصلب التعريفي, الفولاذ الحثي تصلب, سخان الحث, الحث التدفئة, آلة التدفئة التعريفي, آلة تصلب الحث, KETCHAN, KETCHAN Electronic, الشركات المصنعة, السعر, الموردون, تلطيف بعد تصلب التعريفي, Zhengzhou KETCHAN, Zhengzhou KETCHAN Electronic