قبل المعالجة الحرارية لتحريض السطح لمنتجات عجلات السيارات ، فإن تصميم المحرِّض مهم للغاية. جودة لفائف التدفئة التعريفي يؤثر بشكل مباشر على تصحيح المنتج ومعالجته وله تأثير كبير على جودة التبريد للمنتج. للمعالجة الحرارية التعريفي لمنتج معين ، قم بتحليل ومناقشة تصميم المحث حتى الانتهاء من تشغيل المنتج.

نبذة

يمكن تسخين المعادن في محث ، بالاعتماد بشكل أساسي على ظاهرة الحث الكهرومغناطيسي. جوهر الحث الكهرومغناطيسي هو: يتسبب المجال المغناطيسي المتناوب في مجال كهربائي متناوب ، والحقل الكهربائي المتناوب يسبب مجالًا مغناطيسيًا متناوبًا. عندما يمر تيار متناوب عبر موصل ، تكون كثافة التيار على سطح الموصل كبيرة نسبيًا ، بينما تكون كثافة التيار داخل الموصل صغيرة نسبيًا. هذه الظاهرة هي تأثير الجلد ، المعروف أيضًا باسم تأثير الجلد أو تأثير السطح. بالإضافة إلى ذلك ، هناك تأثيرات تقارب وتأثيرات حلقية ، وهي مهمة جدًا للمعالجة الحرارية بالحث. المعالجة الحرارية التعريفي تتميز بوقت تسخين قصير ، وجلد أقل من الأكسيد ، وتشوه صغير ، وتوفير الطاقة ، وحماية البيئة ، ومن السهل تحقيق الميكنة والأتمتة. لذلك ، فهي تستخدم على نطاق واسع في صناعة السيارات والجرارات وآلات البناء والآلات الثقيلة وصناعة التحمل والسكك الحديدية والمعادن وغيرها من الصناعات. الاتجاه جيد جدا.

شارك المؤلف في تصلب التعريفي من محاور عجلات السيارات لما يقرب من 10 سنوات. يتم تحليل تدفق عملية المعالجة الحرارية التعريفي للشفة الخارجية والفلنجة الداخلية وفرزها أدناه للرجوع إليها ومناقشتها من قبل الزملاء.

تحليل رسم المنتج

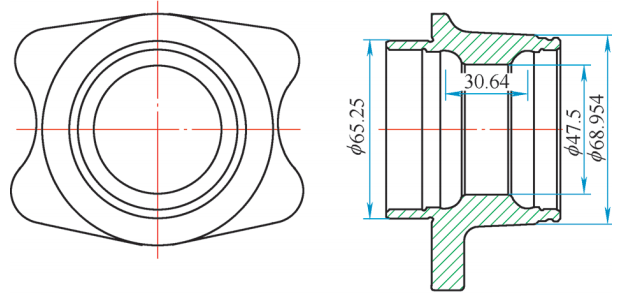

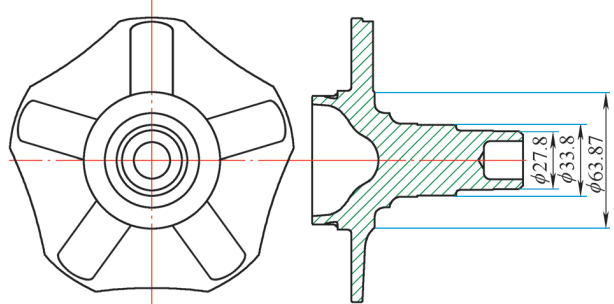

تظهر هياكل الشفة الخارجية والحافة الداخلية في الشكل 1 والشكل 2 على التوالي.

الشكل 1 الشكل الخارجي هيكل شفة

الشكل 2 الشكل XNUMX هيكل شفة الداخلية

1. أبعاد حرجة

الحافة الخارجية (الفتحة الداخلية): سمك جدار المنتج ، القطر الداخلي ، الارتفاع ، تباعد الأخدود ، حجم دائرة القاعدة ، الهيكل العام ، إلخ.

تباعد الأخدود لهذا المنتج هو 30.64 مم ، قطر دائرة القاعدة 65.25 مم ، سمك جدار العيار 10 مم ، وطول منطقة التبريد 40 مم. شفة داخلية (دائرة خارجية): قطر عمود الدوران للقناة الرئيسية للمنتج ، ارتفاع العمود ، حجم دائرة القاعدة ، والهيكل الكلي ، إلخ. المنتج عبارة عن عمود صلب بقطر قناة رئيسية يبلغ 33.8 مم ، وارتفاع العمود يبلغ 71.1 مم ، قطر دائرة القاعدة 60 مم ، ومساحة التبريد 52 مم.

2. المتطلبات الفنية

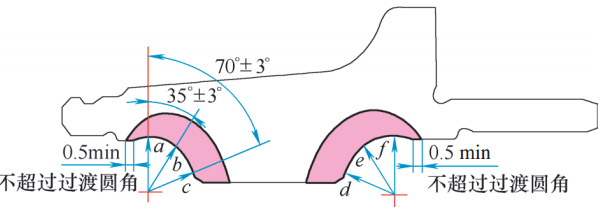

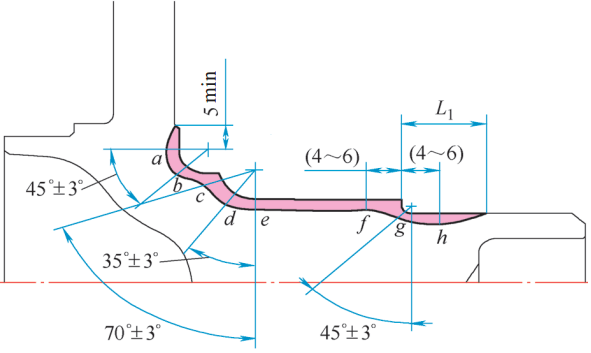

يتم عرض المتطلبات الفنية للمعالجة الحرارية في الشكل 3 والشكل 4.

الشكل 3 الشفة الخارجية

الشكل 4 شفة داخلية

(1) المتطلبات الفنية لتبريد وتقسية الشفاه الداخلية والخارجية

صلابة سطح التبريد هي 62-65HRC ، وصلابة سطح التقسية هي 59-63HRC. الهيكل المعدني هو مارتينسيت 4 ~ 6.

(2) المتطلبات الفنية للكشف عن الحافة الخارجية

تم الكشف عنها في اتجاه زاوية النمط ، أ ، النقطة f Ds = 1.9 ~ 3.2mm ؛ ب ، نقطة دس = 2.2 ~ 3.7 مم ؛ ج ، د النقطة Ds ≥ 2.4 مم.

(3) المتطلبات الفنية لاكتشاف الشفة الداخلية

اكتشاف النقطة a ، b ، e ، h Ds = 1.9 ~ 3.7mm في اتجاه زاوية النمط ؛ د نقطة Ds = 2.2 ~ 3.7 مم ؛ نقطة g Ds≥1.5mm ؛ نقطة ج Ds≥2.4 مم ؛ f النقطة Ds = 2 ~ 6mm.

3. قم ببناء نمط مستشعر المنتج

وفقًا لبيانات الأبعاد المذكورة أعلاه والمتطلبات الفنية المتعلقة بالمنتج ، قم بقياس الارتفاع الكلي للمستشعر وحجم الدائرة الفعالة ، وارسم نمط تصميم المستشعر ، وقم بتعديله وفقًا للوضع الفعلي ، وأخيراً حدد شكل ملف تصلب الحث.

4. تحديد مادة وحجم ملف تصلب الحث

• لفائف تصلب الحث يتكون من ملف فعال ، ولوحة موصلة ، ولوحة اتصال ، وملحقات ، ومصنوع من مواد مختلفة.

(1) لوحة اتصال موصلة ، حلقة فعالة ، ولوحة موصلة. مصنوع من النحاس النقي T2 وملحم بأقطاب من النحاس الأصفر.

(2) أنابيب مدخل ومخرج المياه عبارة عن أنابيب نحاسية دائرية بقطر خارجي 12 مم وسمك جدار 2 مم ؛ أنابيب نحاسية مربعة مقاس 14 مم × 14 مم × 2 مم.

(3) الدائرة الفعالة. الأنبوب النحاسي المربع للشفة الخارجية 8 مم × 10 مم × 1.5 مم ؛ الأنبوب النحاسي المربع للشفة الداخلية 12 مم × 15 مم × 2 مم.

1. نمط تصميم لفائف تصلب التعريفي

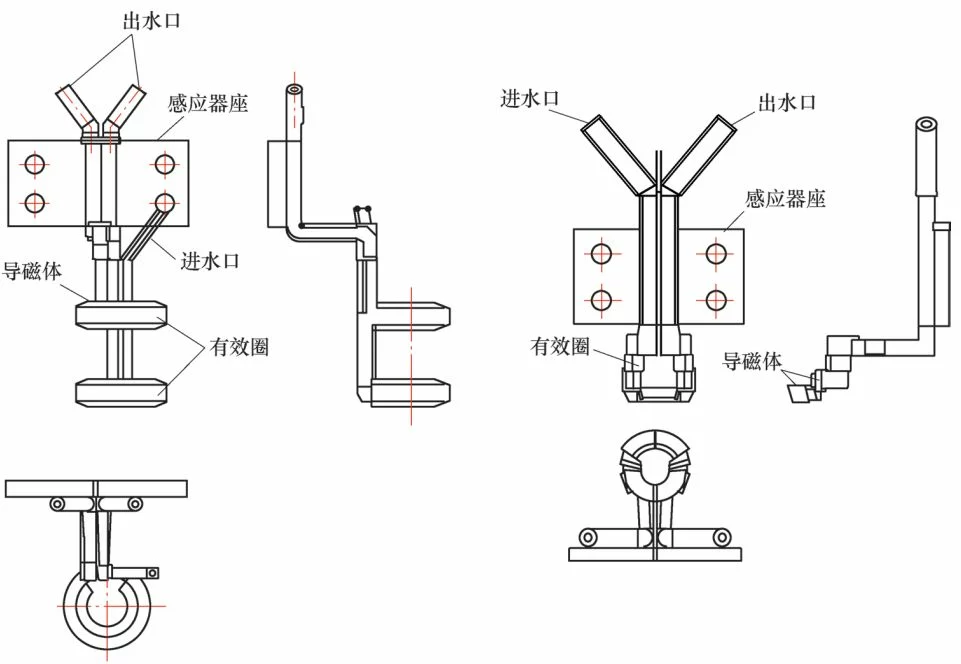

• لفائف تصلب الحث يظهر التصميم في الشكل 5.

الشكل 5 نمط تصميم لفائف تصلب الحث

(1) وفقًا لهيكل المنتج ، قم بتصميم وقياس ورسم نمط المستشعر ووضع علامة على اسم كل مكون.

(2) لوحة الاتصال. كما هو مبين في الشكل 6.

الشكل 6 توصيل لوحة

يجب أن تضمن لوحة التلامس إمكانية توصيلها بمحول التبريد بشكل موثوق ومحكم وثابت. يجب أن يكون سمك لوحة التلامس> 1.57 د (د هو عمق الاختراق الحالي) ، ولكن أقل من 12 مم ، وسماكة اللوحة هنا يجب أن تكون 10 مم.

عرض اللوحة يختلف حسب قوة المستشعر. بشكل عام ، يتم تحديده في نطاق 60-190 مم ، ويتم تحديد الحد الأعلى عندما تكون الطاقة كبيرة. هنا ، يتم تحديد عرض اللوح بـ 60 مم ، وطول اللوح هو 70 مم.

يبلغ قطر التثقيب لمسمار الضغط على لوحة التلامس 15 مم ، ويوجد إجمالي 4 فتحات للمسامير ، ويمكن للمسامير استخدام M12. وتجدر الإشارة إلى أنه يجب قياس مواضع فتحات التثبيت الأربعة جيدًا ، وإلا فلن يكون الاتصال بالمحول في مكانه.

بالإضافة إلى ذلك ، يتم توزيع الطاقة على المحرِّض على طول الموصل ، لذلك يجب أن تكون اللوحة الموصلة عريضة وليست ضيقة.

(3) تصميم الدائرة الفعال لجهاز الاستشعار. من أجل ضمان جودة إنتاج المستشعرات ، يجب تحضير بعض القوالب اللازمة.

يتطلب إنتاج الحلقة الفعالة لف قالب المغزل (انظر الشكل 7) ، ويتم لف الأنبوب النحاسي على المغزل بعد التلدين. يجب أن يكون قطر المغزل أصغر قليلاً من قطر الحث بعد لف المنتج النهائي.

الشكل 7 قالب مغزل متعرج

خذ الشفة الخارجية كمثال: عرض الأنبوب النحاسي في الدائرة الفعالة للملف التعريفي هو 10 مم ، وقطر كتف المنتج هو 47.5 مم ، وقطر المغزل يمكن أن يكون 35 مم. يختار منتج الحافة الداخلية أيضًا لف المغزل ، حيث يمكن اختيار ملف الحث في الزاوية R لمنتج اللف ، ويمكن أن يكون قطر المغزل 63 مم ، ويجب معالجة هذا القسم من ملف الحث في منحدر باستخدام زاوية معينة من أجل تحسين كفاءة التبريد في الزاوية R. . يتم جرح الحلقات الفعالة للأجزاء الأخرى وفقًا لحجم الرسم.

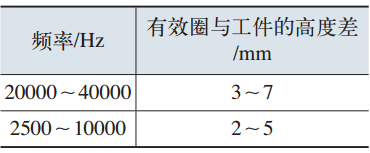

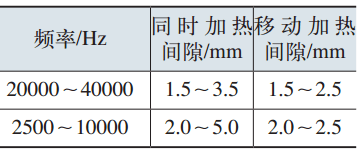

(4) يتم تحديد المعلمات. ينقسم المحرِّض إلى تبريد الدائرة الخارجية وتبريد الثقب الداخلي. يجب تحديد فرق الارتفاع بين الدائرة الفعالة وقطعة الشغل والفجوة بين الدائرة الفعالة وقطعة الشغل وفقًا لتكرار معدات التبريد في الموقع ، كما هو موضح في الجدول 1 بالجدول 4.

الجدول 1 فرق الارتفاع بين الحلقة الفعالة وقطعة الشغل عند تسخين الفتحة الداخلية

الجدول 2 الفجوة بين الحلقة الفعالة وقطعة العمل عند تسخين الفتحة الداخلية

الجدول 3 فرق الارتفاع بين الحلقة الفعالة وقطعة الشغل عند تسخين الدائرة الخارجية في نفس الوقت

الجدول 4 الفجوة بين الحلقة الفعالة وقطعة الشغل عند تسخين الدائرة الخارجية

تصحيح المنتج وقبوله

1. تركيب

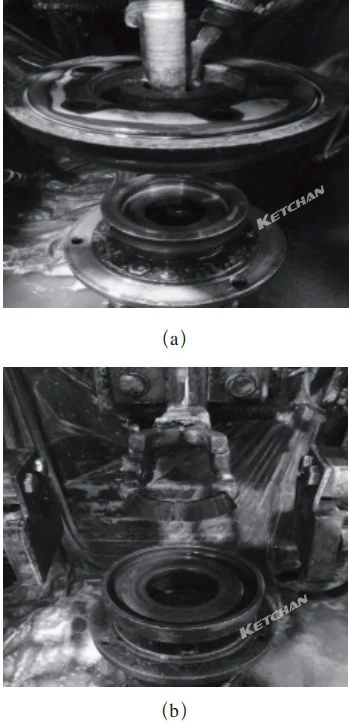

(1) حدد أ أداة آلة تصلب لتركيب أجهزة الاستشعار والأجهزة المساعدة ، كما هو موضح في الشكل 16.

الشكل 16 ملف التعريفي وتركيب الجهاز المساعد

احتياطات التثبيت:

- تأكد من الانتباه إلى قرب الاتصال بين ملف الحث والمحول عند تثبيت الأدوات ، ويجب قفل البراغي.

- انتبه إلى عمودي الدائرة الفعالة والمنتج عند تثبيت المستشعر ، فلا يمكن أن يكون المستشعر مائلاً ، وإلا فإنه سيؤثر على جودة التبريد للمنتج.

- يجب تثبيت الحافة الخارجية مع غلاف ضغط المنتج كجهاز ممتص للحرارة ، وهو أكثر ثباتًا من بعض طرق الرش الخارجية المساعدة.

- تحقق من النفاذ الدائري لقطعة العمل عند تدويرها على التركيبات. نفاذ دائري للأدوات العامة ≤ 0.3 مم.

(2) مطابقة القوة لـ معدات تصلب التعريفي هو 250 كيلو واط / 8 ~ 30 كيلو هرتز.

(3) ضبط معدات التصلب ، وتحديد عملية التصلب المناسبة ، وتلبية المتطلبات التقنية المتصلبة للمنتج.

منتجات الفلنجات الخارجية: نسبة إدخال الطاقة 98٪ ، زمن التسخين 7.4 ثانية ، وقت التبريد 14 ثانية ، إخماد تركيز السائل 1.5٪ ~ 2.5٪.

منتجات الفلنجات الداخلية: نسبة إدخال الطاقة 98٪ ، زمن التسخين 7.7 ثانية ، زمن التبريد 20 ثانية ، تركيز سائل التبريد 1.5٪ ~ 2.5٪.

تم استخدام سائل التبريد القابل للذوبان في الماء Shanghai Houghton ، وتم الكشف عن تركيزه بواسطة مقياس الانكسار.

2. تعديل جهاز التبريد

(1) ضمان ضغط التبريد ، هنا ضغط التبريد لسائل التبريد هو 0.25-0.4 ميجا باسكال ، وضغط تبريد المستشعر هو 0.5-0.8 ميجا باسكال.

(2) يتم ضبط موضع جهاز التبريد بحيث لا يمكن سد أو سد مياه التبريد.

(3) يتكون ماء التبريد من جزأين ، أحدهما سائل التبريد ، والآخر هو مياه تبريد النظام ، والمبادلات الحرارية تستخدم بشكل عام للتبريد بدرجة الحرارة.

لا تزيد درجة حرارة سائل التبريد بشكل عام عن 35 درجة مئوية. إذا كانت درجة الحرارة مرتفعة للغاية ، فسوف يتسبب ذلك في عدم كفاية التبريد ، مما يؤدي إلى مشاكل جودة المنتج. درجة حرارة مياه التبريد في النظام هي الماء العسر لتبريد الأجهزة الكهربائية. يتم التحكم في درجة الحرارة هذه بشكل عام عند 30 درجة مئوية ويجب ألا تقل عن درجة حرارة الغرفة. خلاف ذلك ، سوف تتكثف قطرات الماء على سطح الأجهزة الكهربائية المبردة وتتلف الأجهزة الكهربائية بسهولة.

3. طريقة فحص المنتج

يتطلب فحص منتجات المعالجة الحرارية قطع الأسلاك وآلات طحن العينات المعدنية مسبقًا.

4. عملية تلطيف المنتج

يشمل تقسية قطع العمل المقواة بالحث التقسية الذاتية ، التعريفي هدأ، وتقسية الفرن. يتم تلطيف المنتجات هنا في الفرن.

يتم تحديد درجة حرارة التقسية وفقًا للمتطلبات الفنية لقطعة العمل. بشكل عام ، عندما تكون درجة الصلابة أعلى من 52HRC ، تكون درجة حرارة التقسية 180-200 درجة مئوية ووقت التهدئة 1.5 ساعة ؛ عندما تكون درجة الصلابة أعلى من 56HRC ، يمكن أن تكون درجة حرارة التقسية 160 درجة مئوية ووقت التقسية 1.5 ساعة.

تم تحديد عملية التقسية لهذا المنتج أخيرًا على أنها درجة حرارة تصلب 165 درجة مئوية ووقت تلطيف 2.5 ساعة.

5. تفتيش

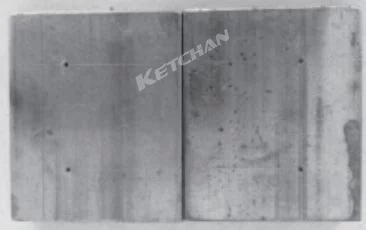

الشكل 17 والشكل 18 هما عينات من المنتجات التي تم تصحيحها بنجاح.

شكل 17 عينة التبريد للشفة الخارجية

شكل 18 عينة التبريد للشفة الداخلية

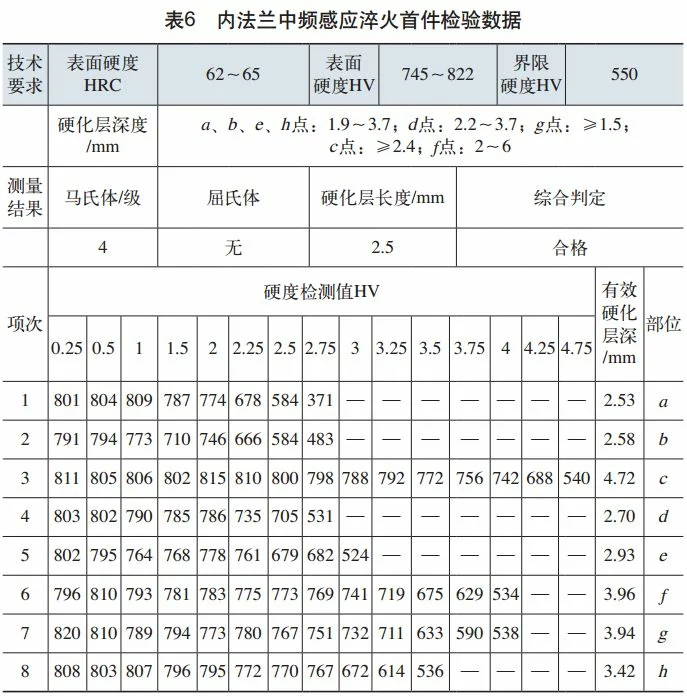

الجدول 5 والجدول 6 هما بيانات الاستقصاء للجزء الأول من منتجات التصحيح

تم اختبار صلابة سطح المنتج وعمق الطبقة المتصلب الفعال من قبل جهاز اختبار الصلابة فيكرز ، وكلها تلبي المتطلبات الفنية. تم الانتهاء من المعالجة الحرارية لهذا المنتج بنجاح من تصميم مستشعر الأدوات إلى تصحيح أخطاء المنتج.

الخاتمه

هيكل وشكل وحجم ملفات الحث هي القضايا الأساسية لتقنية تصلب الحث ، والتي لها تأثير مباشر على تصلب التعريفي الجودة وكفاءة الإنتاج واستهلاك الطاقة للأجزاء. لذلك ، مناسبة لفائف التدفئة التعريفي طريقة مهمة لجعل تصلب الحث الحصول على جودة عالية وكفاءة عالية وتوفير الطاقة.